Las Auditorías de Mantenimiento son una herramienta de mejora en la gestión del mantenimiento, que permite identificar todos aquellos puntos en los que la gestión se aparta de un modelo de excelencia establecido para ese punto. Las Auditorías de Mantenimiento son pues una herramienta de calidad en mantenimiento, pero va mucho más allá de otras herramientas como la ISO 9001 o la ISO 55.000. RENOVETEC ha desarrollado AUDITEC una herramienta que permite gestionar completamente estas auditorías, calculando el índice de conformidad, todos los puntos de mejora y generando un informe automático que recoge toda esta información.

Por Santiago García Garrido![]()

Por favor, respeta los derechos del autor. No puedes copiar, reproducir o difundir los textos o gráficos de esta página sin contar con el permiso expreso y por escrito del titular de los derechos de autor del contenido de este sitio web. Por favor, dirígete a Esta dirección de correo electrónico está siendo protegida contra los robots de spam. Necesita tener JavaScript habilitado para poder verlo. para solicitar el permiso para utilizar estos textos y, en caso de concederse, las condiciones bajo las que se permite su uso.

Qué es una Auditoría de Mantenimiento

Realizar una auditoría de mantenimiento no es otra cosa que comprobar cómo se gestiona cada uno de las trece áreas de gestión en que puede dividirse el mantenimiento: personal, plan de mantenimiento programado, gestión del mantenimiento legal, implantación de técnicas predictivas, contratos de mantenimiento, gestión del mantenimiento correctivo, gestión de medios técnicos, gestión del repuesto, implantación y uso de procedimientos de trabajo, empleo del software de mantenimiento, informes e indicadores, gestión de la prevención y resultados obtenidos. El objetivo es conocer como se gestiona cada una de estas áreas en un departamento de mantenimiento de una instalación, identificar puntos de mejora y determinar qué acciones son necesarias para que la forma de gestionarlas se asemeje a un estándar o modelo excelente.

La auditoría de gestión de mantenimiento propuesta en este artículo se basa en el análisis de un total de 118 aspectos. Para cada uno de los aspectos analizados se plantea una cuestión, ofreciéndose cuatro posibles respuestas. Así, si la respuesta a la cuestión planteada es muy favorable, es decir, si la situación se parece al modelo de excelencia, la respuesta se valora con un “4”. Si la situación es aceptable, pero presenta posibilidades de mejora, a la cuestión se le asigna un valor de “3”. Pero si la situación no es aceptable, es decir, se aleja del modelo de excelencia, el valor asignado a esa cuestión es o bien “1” si la situación es desfavorable y se hace necesario un cambio, o bien “0” si la respuesta es tan desalentadora como para considerar la situación de ese punto un autentico desastre.

Todos aquellos puntos que alcanzan como resultado un “0” o un “1” deben incluirse en un PLAN DE ACCIÓN, y transcurrido cierto tiempo, deben realizarse una nueva auditoría comprobando especialmente aquellos puntos que habían obtenido un resultado desfavorable. El punto más importante de una auditoría de mantenimiento es el PLAN DE ACCIÓN, en el que se identifican los problemas que se detectan en la gestión del mantenimiento de la planta, y como se propone solucionarlos.

El modelo de excelencia

Las auditorías de mantenimiento se basan en la comparación de la situación existente en una planta con una situación modélica que pudiera considerarse excelente. Una vez definida dicha situación, realizar una auditoría de mantenimiento consiste en comparar esa gestión ideal con la que se lleva a cabo en la planta analizada, y determinar así si cada uno de los pequeños aspectos en que puede dividirse la gestión de la planta está gestionado de la mejor forma posible. Todos aquellos puntos que se aparten de esa gestión excelente serán puntos de mejora.

El perfil del auditor

El auditor que lleva a cabo las auditoría de mantenimiento es siempre un profesional bien de la plantilla o bien un auditor externo, pero siempre ajeno al mantenimiento de la instalación, para garantizar su visión imparcial y no contaminada por el día a día. La formación y experiencia con la deben contar es la siguiente:

- Deben ser profesionales que conocen bien el entorno de mantenimiento, y preferiblemente ingenieros con más de diez años de experiencia en mantenimiento industrial. Específicamente hay que huir de profesionales del área de calidad o de otras no técnicas, pues a menudo desconocen muchas de las singularidades de la actividad de mantenimiento.

- Deben conocer perfectamente la forma de llevar a cabo una auditoria de mantenimiento, es decir, dominan la metodología empleada.

- Deben ser minuciosos y observadores.

- No deben estar involucrados en el día a día del departamento, pues de esa manera se garantiza su imparcialidad.

- Deben ser constructivos en sus apreciaciones.

Las áreas analizadas en una auditoría

Las trece áreas de gestión que deben ser analizadas en una auditoría de mantenimiento son las siguientes:

- Personal y organigrama

- Plan de mantenimiento programado

- Gestión del mantenimiento legal

- Implantación de técnicas predictivas

- Mantenimiento contratado y gestión de contratos

- Gestión del mantenimiento correctivo

- Implantación de procedimientos y empleo de éstos

- Gestión de herramientas y medios técnicos

- Gestión de repuestos

- Utilización del software de mantenimiento

- Información, indicadores e informes

- Gestión de la prevención de riesgos

- Resultados obtenidos en mantenimiento

El cálculo del índice de conformidad

No todos los aspectos analizados en la auditoría deben tener el mismo peso. Así, no tiene la misma importancia ni afectará por igual a los resultados que no haya un plan de mantenimiento en la instalación o que el formato de orden de trabajo no resulte adecuado.

Basado en la experiencia del autor, en el cuestionario propuesto se ha elegido una escala de 1 a 3, asignando a los aspectos más relevantes un valor de 3 y a los aspectos menos significativos un valor de 1.

Multiplicando la valoración obtenida en cada aspecto analizado (de 0 a 4) por la ponderación de ese aspecto, sumando el resultado obtenido en esa multiplicación en cada uno de los aspectos y dividiendo entre el valor máximo posible, se obtiene el índice de conformidad, que será un porcentaje del valor máximo posible y por tanto, una medida del grado de excelencia del departamento de mantenimiento comparado con la situación ideal que debería presentar:

Junto con el índice de conformidad global, es conveniente medir al menos otros cuatro índices, referidos a cómo se ve afectada la disponibilidad de la planta, la fiabilidad, como se afecta la posibilidad de sufrir una avería de gran alcance, a incrementar los costes, a aumentar la posibilidad de accidentes y/o a disminuir la vida útil de la planta.

Para calcular cada uno de ellos, basta con tomar únicamente los aspectos que influyen en cada una de esas consecuencias, y aplicar la fórmula anterior por separado para cada conjunto de aspectos.

Herramientas informáticas para la realización de Auditorías de Mantenimiento

La realización de una auditoría no requiere de ninguna herramienta informática. Puede realizarse en papel o con herramientas ofimáticas sencillas. No obstante, los cálculos pueden resultar tediosos y complejos.

RENOVETEC, no obstante, ha desarrollado un software que puede utilizarse para llevar a cabo estas auditorías. El software, denominado AUDITEC, permite configurar diferentes tipos de auditorías, adaptar la auditoría para cada planta concreta, plantear una serie de cuestiones que deben ser analizadas, recoger las respuestas a las cuestiones planteadas, tanto numéricas como a nivel de comentarios, y recopilar todos los resultados en un informe generado de forma automática.

Cuestionario de la auditoría

Las 118 cuestiones cuyo análisis compone la auditoría de gestión de mantenimiento de una instalación son las siguientes:

- ¿El organigrama de mantenimiento garantiza la presencia de personal de mantenimiento preparado cuando se necesite, de la forma más rápida posible?

- ¿Hay personal que pueda considerarse ‘imprescindible’ cuya ausencia afecta a la actividad normal del área de mantenimiento?

- ¿El organigrama garantiza que habrá personal disponible para realizar mantenimiento el mantenimiento programado, incluso en el caso de un aumento del mantenimiento correctivo?

- ¿El número de horas extraordinarias que se genera en el área de mantenimiento es habitualmente superior al máximo legal autorizado?

- ¿La cualificación previa que se exige al personal del área de mantenimiento es la adecuada?

- ¿Se realiza una formación inicial efectiva cuando se incorpora un nuevo trabajador al área de mantenimiento?

- ¿Hay un plan de formación para el personal de mantenimiento?

- ¿Este plan de formación hace que los conocimientos en el mantenimiento de la planta mejoren?

- ¿El plan de formación hace que los conocimientos en otras áreas de la planta (operaciones, seguridad, medioambiente, administración, etc.) mejoren?

- ¿El personal de mantenimiento mecánico puede realizar tareas eléctricas o de instrumentación sencillas?

- ¿El personal de mantenimiento mecánico puede realizar tareas eléctricas o de instrumentación especializadas?

- ¿El personal de mantenimiento eléctrico puede realizar tareas mecánicas sencillas?

- ¿El personal de mantenimiento eléctrico puede realizar tareas mecánicas especializadas?

- ¿El personal de mantenimiento está capacitado para trabajar en otras áreas (operaciones, seguridad, control químico, etc.)?

- ¿Se respeta el horario de entrada y salida?

- ¿Se respeta la duración de los descansos?

- ¿La media de tiempos muertos no productivos es la adecuada?

- ¿Los tiempos de intervención se ajustan a la duración teórica estimable en que podrían realizarse los trabajos?

- ¿El personal de mantenimiento se siente reconocido en su trabajo?

- ¿El personal de mantenimiento siente que la empresa se preocupa de sus necesidades para poder realizar un buen trabajo?

- ¿El personal de mantenimiento considera que tiene proyección profesional den-tro de la empresa?

- ¿El personal de mantenimiento se siente satisfecho con su horario?

- ¿El personal de mantenimiento se considera bien retribuido?

- ¿El personal de mantenimiento está comprometido con los objetivos de la empresa?

- ¿El personal de mantenimiento tiene un buen concepto de sus mandos?

- ¿El personal de mantenimiento considera que el ambiente del departamento de mantenimiento es agradable?

- ¿El nivel de absentismo entre el personal de mantenimiento es bajo?

- ¿El nivel de rotación entre el personal de mantenimiento es bajo?

- ¿Las instalaciones cuentan con un plan de mantenimiento?

- ¿El plan de mantenimiento afecta a todas las áreas y equipos significativos de la planta?

- ¿La estructura del plan de mantenimiento facilita su actualización y control de la ejecución?

- Para elaborar el plan, ¿se han tenido en cuenta la importancia de los equipos?

- Para elaborar el plan, ¿se han tenido en cuenta la importancia de los fallos?

- ¿El plan tiene como objetivo principal evitar los fallos críticos de la planta?

- ¿El Plan de Mantenimiento respeta las instrucciones de los fabricantes?

- ¿Es posible llevar a cabo este plan de mantenimiento?

- ¿Se actualiza el plan de acuerdo con los resultados de mantenimiento?

- ¿Hay una programación de las tareas que incluye el plan de mantenimiento?

- ¿En la programación se establece quien y cuando se realiza cada tarea?

- ¿Es fácil realizar el control del cumplimiento de la programación?

- ¿La programación de las tareas de mantenimiento se cumple?

- ¿La cantidad de trabajo burocrático que genera es asumible?

- ¿Los responsables de mantenimiento y de la instalación conocen perfectamente todas las obligaciones legales de mantenimiento?

- ¿Se tiene un listado actualizado de la normativa que afecta a la instalación?

- ¿Las tareas de mantenimiento legal están desglosadas convenientemente?

- ¿Se han suscrito los contratos obligatorios que contemplan las diversas normativas?

- ¿Se dispone de un registro ordenado de las obligaciones legales de mantenimiento?

- ¿Dicho registro está actualizado?

- ¿Todas las obligaciones legales de mantenimiento se han realizado?

- ¿Todas las tareas habituales de mantenimiento están recogidas en procedimientos?

- ¿Los procedimientos son claros y perfectamente entendibles?

- ¿Los procedimientos contienen toda la información que se necesita para realizar cada tarea?

- ¿El personal de mantenimiento recibe formación en estos procedimientos, especialmente cuando se producen cambios?

- ¿El proceso de implantación de un nuevo procedimiento es el adecuado?

- ¿Cuándo el personal de mantenimiento realiza una tarea utiliza el procedimiento aprobado?

- ¿Los procedimientos de mantenimiento se actualizan periódicamente?

- ¿El departamento de mantenimiento dispone de los medios de comunicación interna que se necesitan?

- ¿El departamento de mantenimiento dispone de los medios de comunicación con el exterior que se necesitan?

- ¿Se dispone de los medios de transporte que se necesitan?

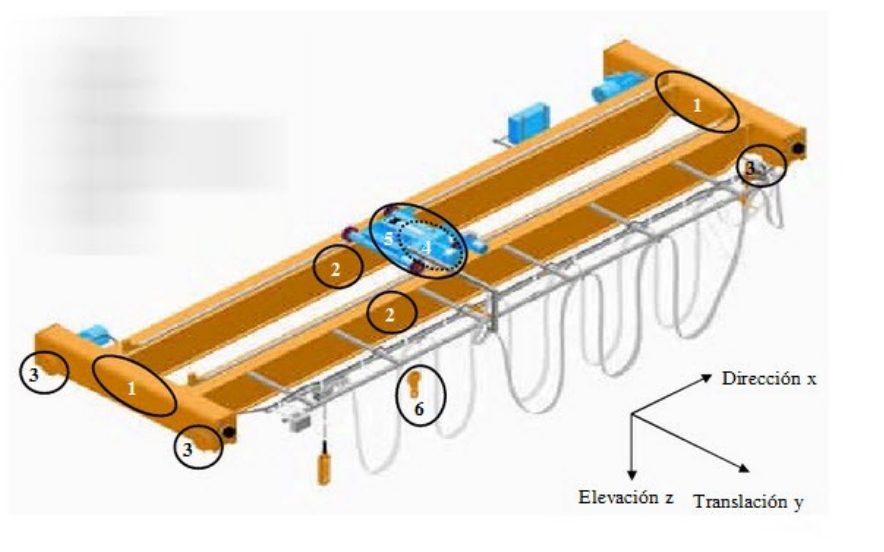

- ¿Se dispone de los medios de elevación que se necesitan (carretillas elevadoras, carretillas manuales, polipastos, puentes grúa, diferenciales, etc.)

- ¿Las herramientas mecánicas se corresponden con lo que se necesita?

- ¿Las herramientas eléctricas se corresponden con lo que se necesita?

- ¿Las herramientas para el mantenimiento de la instrumentación se corresponden con lo que se necesita?

- ¿Las herramientas para el mantenimiento predictivo se corresponden con lo que se necesita?

- ¿Las herramientas de taller se corresponden con lo que se necesita?

- ¿Los equipos de medida están calibrados?

- ¿Existe un inventario de herramientas?

- ¿Se comprueba periódicamente el inventario de herramientas?

- ¿El taller está situado en el lugar apropiado?

- ¿Está limpio y ordenado su interior?

- ¿La proporción entre horas/hombre dedicadas a mantenimiento programado y mantenimiento correctivo no programado es la adecuada?

- ¿El tiempo medio de resolución de una avería es bajo?

- ¿Hay un sistema claro de asignación de prioridades?

- ¿Este sistema se utiliza correctamente?

- ¿El número de averías con el máximo nivel de prioridad es bajo?

- ¿El número de averías pendientes de reparación es bajo?

- ¿La razón por la que las averías pendientes están pendientes está justificada?

- ¿Se realiza un análisis de los fallos que afectan a los resultados de la planta?

- ¿Las conclusiones de estos análisis se llevan a la práctica?

- ¿El número de averías repetitivas es bajo?

- ¿Se ha elaborado una lista de repuesto mínimo que debe permanecer en stock?

- ¿Los criterios empleados para elaborar esa lista son válidos?

- ¿Se comprueba periódicamente que se dispone de ese stock?

- ¿La lista de stock mínimo se actualiza y mejora periódicamente?

- ¿Se realizan periódicamente inventarios de repuesto?

- ¿Los movimientos del almacén se registran en el sistema informático?

- ¿Coincide lo que se cree que se tiene (según los inventarios y el sistema informático) con lo que se tiene realmente?

- ¿El almacén está limpio y ordenado?

- ¿El almacén está situado en el lugar adecuado?

- ¿Es fácil localizar cualquier pieza?

- ¿Las condiciones de almacenamiento son correctas?

- ¿Se realizan comprobaciones del material cuando se recibe?

- ¿Todos los trabajos que se realizan se reflejan en una orden de trabajo?

- ¿El formato de esta orden de trabajo es adecuado?

- ¿Los técnicos de mantenimiento cumplimentan correctamente estas órdenes?

- ¿Las órdenes de trabajo se introducen en el sistema informático?

- ¿El sistema informático de mantenimiento resulta adecuado?

- ¿El sistema informático supone una carga burocrática excesiva?

- ¿El sistema informático aporta información útil?

- ¿El sistema informático aporta información fiable?

- ¿Los mandos de mantenimiento consultan habitualmente la información contenida en el sistema?

- ¿Los operarios de mantenimiento consultan habitualmente la información contenida en el sistema?

- ¿Se emite un informe periódico que analiza la evolución del departamento de mantenimiento?

- ¿El informe aporta información útil para la toma de decisiones?

- ¿La disponibilidad media de los equipos significativos es la adecuada?

- ¿La disponibilidad media de la planta es la adecuada?

- ¿La evolución de la disponibilidad es positiva (está aumentado la disponibilidad)?

- ¿La fiabilidad media de los equipos significativos es la adecuada?

- ¿La fiabilidad media de la planta es la adecuada?

- ¿La evolución de la fiabilidad es positiva (está aumentado la fiabilidad)

- ¿El número de O.T. de emergencia está descendiendo?

- ¿El tiempo medio de reparación en equipos significativos es bajo?

- ¿El tiempo medio de reparación en equipos significativos está descendiendo?

- ¿El número de averías repetitivas está descendiendo?

- ¿El número de horas/hombre invertidas en mantenimiento es el adecuado?

- ¿El número de horas/hombre invertidas en mantenimiento está descendiendo?

- ¿El gasto en repuestos es el adecuado?

- ¿El gasto en repuestos está descendiendo?