Bienvenido al blog MANTENIMIENTO

Bienvenido al blog MANTENIMIENTO

Blog técnico dedicado al mantenimiento industrial y de edificación, distribuido en 5 secciones, en el que se tratan diferentes aspectos del mantenimiento: la organización y gestión, el plan de mantenimiento, el mantenimiento predictivo, las averías y su gestión, y todo lo relacionado con el software disponible que puede resultar de ayuda a los responsables de mantenimiento.

ÚLTIMOS ARTÍCULOS

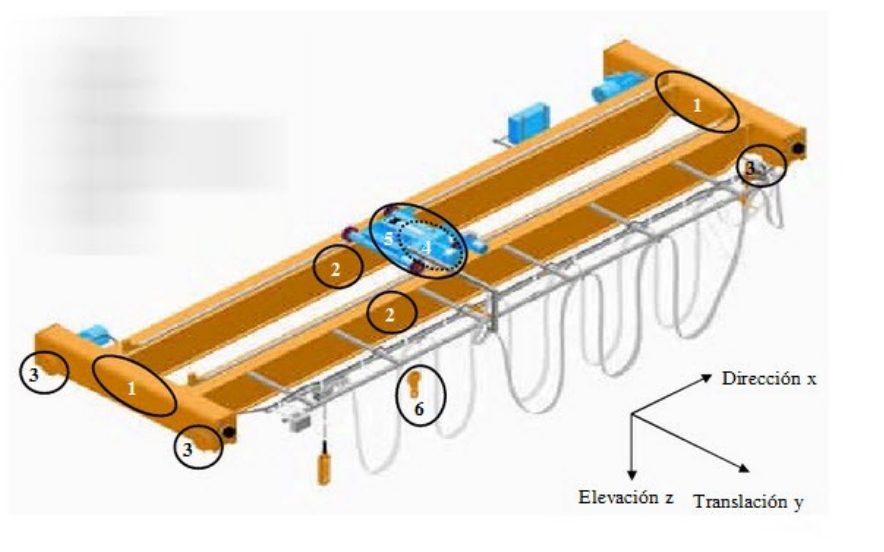

IRIM PUBLICA CUATRO PROTOCOLOS DE MANTENIMIENTO SOBRE MEDIOS DE ELEVACIÓN (NORMAS IRIM SERIE 1000)

La serie 1000 aborda el mantenimiento preventivo, basándose en protocolos de mantenimiento de equipos, instrucciones mínimas de mantenimiento por tipo de equipo, etc. En concreto estos nuevo cuatro protocolos están dedicados a medios de elevación: puentes grúa de tres ejes, grúas fijas tipo pescante, ascensores y escaleras mecánicas.

EL EQUIPO NECESARIO PARA IMPLANTAR RCM

La serie 1000 aborda el mantenimiento preventivo, basándose en protocolos de mantenimiento de equipos, instrucciones mínimas de mantenimiento por tipo de equipo, etc. En concreto estos nuevo cuatro protocolos están dedicados a medios de elevación: puentes grúa de tres ejes, grúas fijas tipo pescante, ascensores y escaleras mecánicas.

LAS DIFERENTES FORMAS DE DIAGNÓSTICO Y EL PORCENTAJE DE FALLOS QUE DETECTAN

Básicamente las técnicas de diagnóstico de equipos e instalaciones se agrupan en cuatro categorías: las inspecciones conductivas, las inspecciones detalladas, el análisis de datos proveniente de instrumentos en línea y las mediciones con equipos fuera de línea. Cada una de estas técnicas detecta un porcentaje de los fallos potenciales de un equipo o instalación. Estos porcentajes se detallan y analizan en este artículo.

LAS DIFERENTES TÉCNICAS DE DIAGNÓSTICO

El mantenimiento basado en condición se fundamenta en la idea de que a los equipos no hay que hacerles nada si no han dado síntomas de que se esté gestando un posible fallo. Pero claro, no hay que llevar a cabo ninguna tarea, excepto inspeccionarles en busca de fallos potenciales. Un equipo antes de sufrir un fallo que le impida cumplir algunas de sus funciones presenta otros pequeños fallos que anuncian de alguna forma el fallo funcional que se está gestando.

QUÉ ES EL MANTENIMIENTO BASADO EN CONDICIÓN

El Mantenimiento Basado en Condición, MBC, es una estrategia de mantenimiento que basa sus resultados, es decir, disponibilidad, fiabilidad, coste de mantenimiento, vida útil de la instalación, seguridad y bajo impacto ambiental, en el diagnóstico previo de los equipos.

Mientras que otras estrategias de mantenimiento se basan en otros principios, el mantenimiento basado en condición se basa, como ya se ha indicado, en el diagnóstico previo de los equipos e instalaciones.

LA TERCERA GENERACION DE MANTENIMIENTO, MANTENIMIENTO BASADO EN CONDICIÓN

La primera generación de mantenimiento basó su estrategia en la corrección de averías. Era pues una estrategia basada en mantenimiento correctivo, y su anticipación al fallo era nula.

La segunda generación, centró su foco de atención a la anticipación al fallo mediante la realización de una serie de tareas sistemáticas, por horas o por intervalo de tiempo.

IMPLANTACIÓN DE RCM3 EN INSTALACIONES

Ya está disponible la Guía 4: Guía para la implementación de RCM3 en instalaciones. La Guía trata de aportar una vía clara y práctica para la implementación de RCM3 en diversos tipos de instalaciones, identificando las funciones de los equipos analizados, los fallos, sus causas y las medidas preventivas a adoptar para que no se materialicen.

Junto con la Guía 4, IRIM ha desarrollado el software RCM3®, un programa que guía, recopila y gestiona todo el proceso en cada sistema analizado.

Hay muchas formas de clasificar los tipos de mantenimiento, dependiendo del criterio que se emplee. Uno de estos criterios, muy utilizado, es de acuerdo con la anticipación al fallo.

IRIM publica la NORMA IRIM 5002:2016, la norma que permite calcular la obsolescencia y la vida útil de instalaciones

IRIM ha publicado la norma 5002:2016, que permite estimar la vida útil de los equipos que componen una instalación completa, que establece criterios y razones claras que determinan la obsolescencia de los equipos y que permite calcular el valor actualizado de los activos de una instalación.

IRIM publica la NORMA IRIM 5001:2016, relativa a especificaciones mínimas de ingeniería

El Instituto RENOVETEC de Ingeniería del Mantenimiento (IRIM) ha publicado la norma 5001:2016 titulada ESPECIFICACIÓN GENERAL DE INGENIERÍA PARA LA ADQUISICION Y MONTAJE DE EQUIPOS NUEVOS QUE CUMPLAN REQUISITOS MÍNIMOS DE SEGURIDAD, OPERATIVIDAD Y MANTENIBILIDAD, con la que se pretende fijar unos criterios técnicos muy claros para que una instalación pueda ser considerada segura, operable y mantenible.

LA VIDA ÚTIL DE UNA PLANTA INDUSTRIAL

Los responsables financieros de una empresa, para sus cálculos contables, fiscales y administrativos en general, necesitan conocer una información estrictamente técnica: la vida útil de una instalación. En ocasiones se requiere este dato para una planta que se están proyectando, y en otras, para poder valorar adecuadamente el valor que se le da a los activos. Muy a menudo se indica, para una gran variedad de instalaciones, que la vida útil es de 25, 30 o 35 años, y la verdad, la respuesta no puede ser más desacertada.

¿ES EL MANTENIMIENTO PREDICTIVO LA MEJOR O ÚNICA ALTERNATIVA AL PLANTEAR UN PLAN DE MANTENIMIENTO?

Los responsables financieros de una empresa, para sus cálculos contables, fiscales y administrativos en general, necesitan conocer una información estrictamente técnica: la vida útil de una instalación. En ocasiones se requiere este dato para una planta que se están proyectando, y en otras, para poder valorar adecuadamente el valor que se le da a los activos. Muy a menudo se indica, para una gran variedad de instalaciones, que la vida útil es de 25, 30 o 35 años, y la verdad, la respuesta no puede ser más desacertada

QUÉ ES TPM

El TPM (Mantenimiento Productivo Total) surgió en Japón gracias a los esfuerzos del Japan Institute of Plant Maintenance (JIPM) como un sistema destinado a lograr la eliminación de las llamadas del proceso productivo, y con el objetivo de facilitar la implantación de la forma de trabajo “Just in Time” o “justo a tiempo”.

RENOVETEC CREA EL IRIM, UNA SOCIEDAD CIENTÍFICA DEDICADA AL I+D+I EN MANTENIMIENTO

RENOVETEC ha puesto en marcha el INSTITUTO RENOVETEC DE INGENIERIA DEL MANTENIMIENTO, una sociedad científica dedicada al estudio y análisis del mantenimiento de instalaciones industriales y de edificación.

LOS 7 PECADOS CAPITALES AL ELABORAR EL PLAN DE MANTENIMIENTO

Al elaborar un plan de mantenimiento pueden cometerse toda una serie de errores que es necesario conocer anticipadamente para tratar de evitarlos.

AUDITEC, EL SOFTWARE PARA REALIZAR AUDITORIAS DE MANTENIMIENTO

Las Auditorías de Mantenimiento son una herramienta de mejora en la gestión del mantenimiento, que permite identificar todos aquellos puntos en los que la gestión se aparta de un modelo de excelencia establecido para ese punto.

LA GENERALIZACIÓN DEL USO DE LA INFORMÁTICA EN LOS DEPARTAMENTOS DE MANTENIMIENTO

La tendencia general de los departamentos de mantenimiento de las grandes industrias es hacia la informatización. Esta informatización, no obstante, presenta ventajas e inconvenientes, que hacen que sea necesario analizar cuando es interesante esta informatización y cuando la herramienta informática se convierte en un obstáculo que ralentiza y encarece la función mantenimiento.

LOS OBJETIVOS DE LA IMPLANTACIÓN DE RCM COMO BASE DEL MANTENIMIENTO

Los dos objetivos fundamentales de la implantación de un Mantenimiento Centrado en Fiabilidad o RCM en una planta industrial son aumentar la disponibilidad y disminuir costes de mantenimiento.

AUDITORIAS DE MANTENIMIENTO: Qué son y para qué sirven

Un Jefe de Mantenimiento debe evaluar de forma constante y continuada la gestión que realiza del mantenimiento y el impacto que su gestión tiene en las instalaciones. Existen tres tipos de evaluaciones o auditorías que pueden llevarse a cabo en una instalación.

Últimos artículos publicados

- LA VIDA ÚTIL DE UNA PLANTA INDUSTRIAL

- EL MANTENIMIENTO PREDICTIVO TERMODINÁMICO, UNA TÉCNICA DE DIAGNÓSTICO BARATA Y EFECTIVA

- AVERÍAS HABITUALES EN TURBINAS DE GAS: AVERÍAS EN EL COMPRESOR

- TÉCNICAS DE ELABORACIÓN DEL PLAN DE MANTENIMIENTO DE UNA INSTALACIÓN (PARTE I)

- El conocimiento de las instalaciones

© Renove Tecnología S.L 2009-2019 Todos los derechos reservados.

CIF B85613800 - Calle Gerona nº 2 locales del 71 al 74 - 28945 Fuenlabrada - Madrid - 91 129 90 88 - 91 126 37 66